Aluminium i jego stopy są często wykorzystywane do tworzenia różnych struktur technicznych i technologicznych. Czyste aluminium nie jest używane tak szeroko, jak jego stopy, ze względu na jego niską wytrzymałość i wysoką ciągliwość. Należy zauważyć, że przed spawaniem aluminium, należy wziąć pod uwagę specyfikę procesu spawania, ze względu na fizyczne i chemiczne właściwości tego metalu.

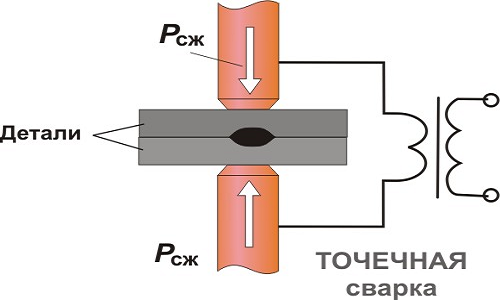

Schemat technologii zgrzewania punktowego aluminium.

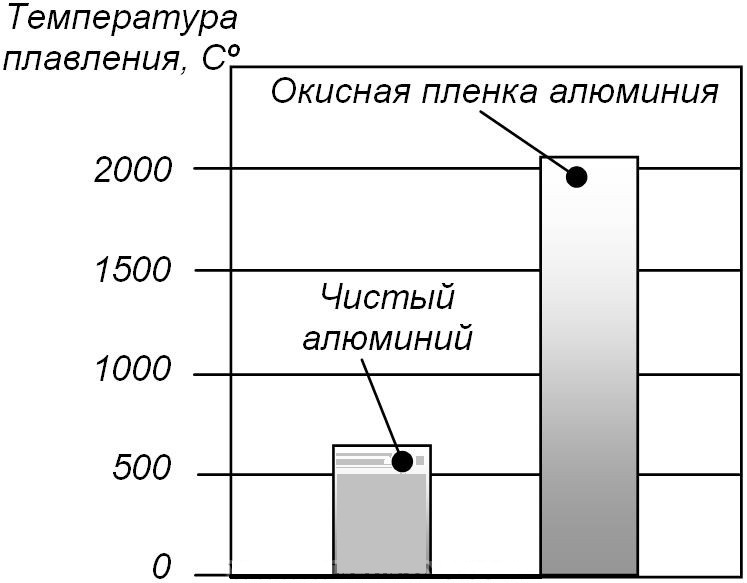

Głównym problemem związanym z połączeniem aluminium jest ciągłe formowanie na powierzchni spawanej warstewki tlenku metalu Al2O3, która jest ogniotrwała i zakłóca stapianie. Ponadto tlenki glinu mają raczej wysoką temperaturę topnienia (+ 2050 ° C) w porównaniu z tym samym wskaźnikiem dla samego metalu (+ 658 ° C), który dokonuje własnych zmian w procesie. Aluminium ma wysoką przewodność cieplną, co pociąga za sobą stosowanie specjalnych technik i metod.

Rodzaje spawania aluminium

Temperatura topnienia aluminium.

Możesz spawać aluminium przy użyciu następujących rodzajów spawania:

- łuk elektryczny (automatyczny, ręczny);

- łuk argonowy (automatyczny, półautomatyczny i ręczny);

- gaz.

Rozważmy najbardziej powszechną i skuteczną metodę spawania aluminium - stosując elektrodę ręcznie za pomocą spawania łukiem argonowym na prąd stały z odwrotną polaryzacją.

Spawanie łukiem argonowym

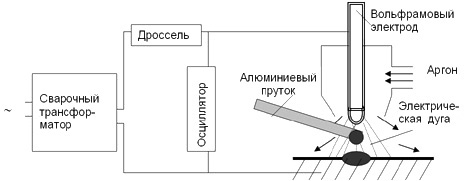

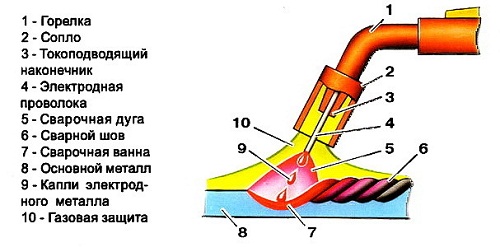

Schemat spawania łukowego aluminium argonem.

Zaletami tego typu jest brak stosowania materiałów pomocniczych (powłoki elektrod, topniki). Proces odbywa się ręcznie, półautomatycznie i automatycznie.

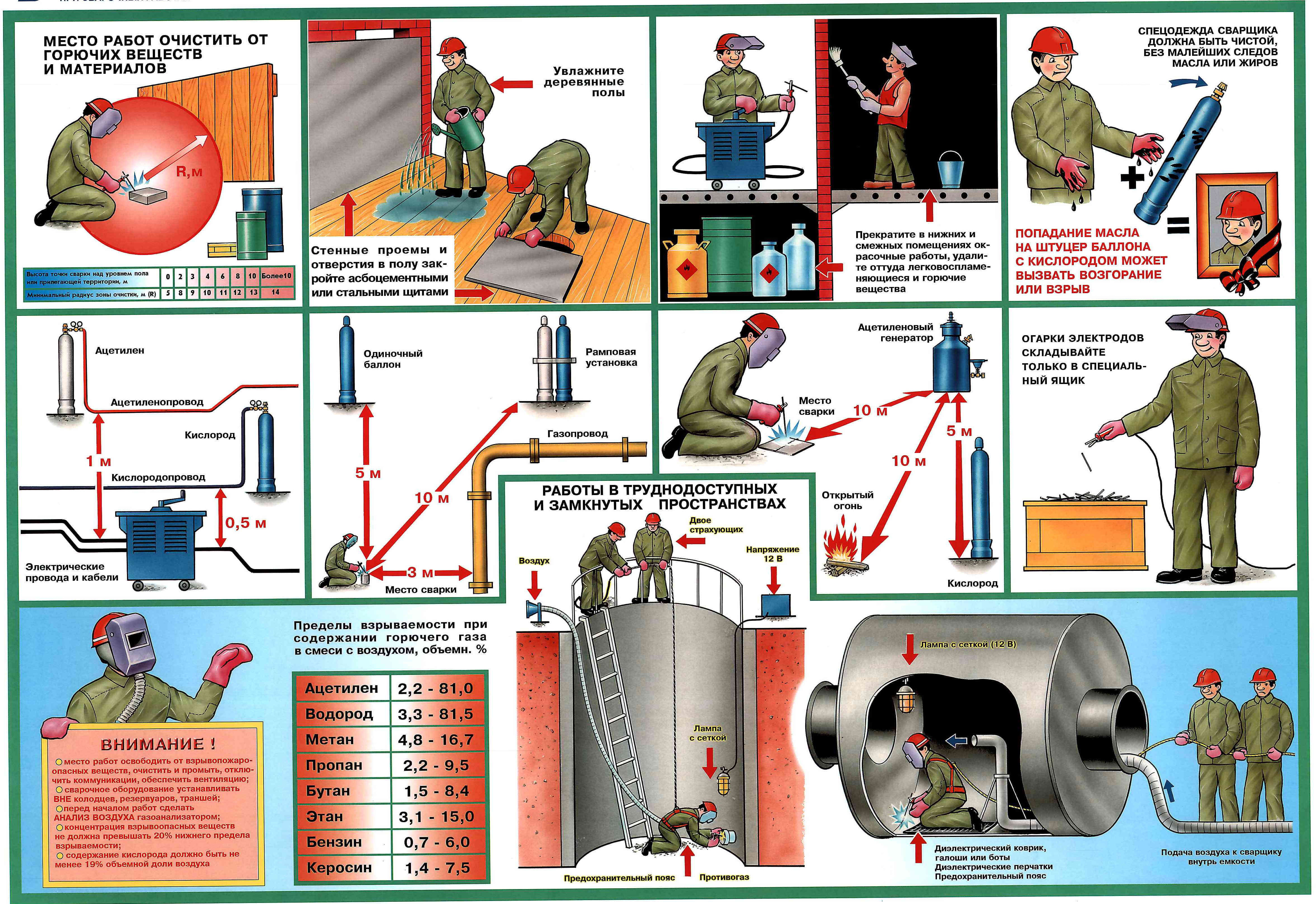

Należy pamiętać, że wszelkie prace spawalnicze powinny być wykonywane wyłącznie na urządzeniach nadających się do serwisowania, w dobrze wentylowanym pomieszczeniu lub w pomieszczeniu z wentylacją nawiewną i wywiewną oraz przy użyciu środków ochrony osobistej (klapa, skórzane rękawiczki, kombinezon, obuwie ochronne).

Materiały i narzędzia do ręcznego spawania łukiem argonowym

Bezpieczeństwo podczas spawania.

W przypadku tego typu mieszanki aluminium elektroda wolframowa z prądem stałym i odwrotną polaryzacją będzie wymagać:

- rozpuszczalnik (aceton, benzyna);

- szczotka metalowa;

- roztwór trawiący;

- kwas azotowy (roztwór);

- kąpiel do przygotowania metalu;

- nie ulegające zużyciu elektrody wolframowe;

- spawarka lub zgrzewarka do spawania łukowego argonem przy użyciu specjalnego typu palnika, elektrod wolframowych, suszonego argonu (czystość 99, 8%), uchwytów spawalniczych, drutu spawalniczego o wymaganej średnicy;

- podszewka ze stali nierdzewnej (miedzi);

- środki ochrony osobistej (tarcza, rękawice skórzane, rękawice gumowe), kombinezon, obuwie ochronne.

Preparat metalowy przed spawaniem

Schemat urządzenia półautomatycznego do spawania aluminium.

Przed gotowaniem aluminium w dowolny sposób części aluminiowe poddawane są wstępnemu przygotowaniu, które polega na odtłuszczeniu powierzchni materiału i rozpuszczeniu warstwy tlenku.

Odtłuszczanie metalu przeprowadza się przez traktowanie jego powierzchni rozpuszczalnikami (acetonem, benzyną itp.). Następnie oczyścić tlenki mechanicznie za pomocą pędzla lub trawiąc roztworami chemicznymi (wodorotlenek sodu - 45-55 g, fluorek sodu - 10-50 g, woda - 1 l). Następnie aluminium przemywa się czystą wodą przez 0, 5-1 minuty, następnie powierzchnię metalu zobojętnia się kwasem azotowym (roztwór 25-30% przez 1-2 minuty), następnie metal przemywa się w bieżącej wodzie, a następnie w gorącej wodzie, a następnie metal suszy się aż do całkowitego wyschnięcia.

Takie przygotowanie przeprowadza się nie wcześniej niż 2-4 godziny przed spawaniem. W ten sam sposób powinien być przetwarzany drut na dodatki w przypadku jego zastosowania.

Technologia kompozytowa aluminium

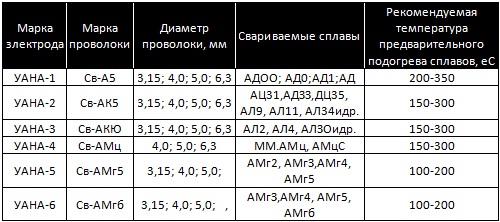

Główne cechy elektrod otulonych do spawania aluminium.

Blachy aluminiowe o grubości mniejszej niż 5 mm gotuje się bez oddzielania krawędzi. Przy grubości aluminium do 20-25 mm można wykonywać prace bez wstępnego podgrzewania materiału. Jeśli części mają grubość większą niż 20 mm, materiał należy podgrzać do 300-400 ° C

Spawanie łukiem argonowym można wykonać na przemiennym lub stałym prądzie (odwrotna polaryzacja). Podczas pracy na prądzie przemiennym stosuje się oscylatory-stabilizatory łuku spawalniczego. Spawanie elektrodami nie ulegającymi zużyciu odbywa się na prądzie stałym o odwrotnej polaryzacji i na prądzie przemiennym, z materiałem dodatkowym lub bez niego. W roli drutu drucianego używać drutu marki AK produkcji krajowej zgodnie z GOST 7878-75 lub zagranicznych analogów. Podczas spawania połączeń w kształcie litery T, kątowych lub doczołowych stosowanie materiału wypełniającego jest obowiązkowe. W przypadku pracy na kołnierzu i tyłku o małej grubości dodatków aluminiowych nie stosuje się. Dodatek drutu do pracy ręcznej (średnica D) dobierany jest na podstawie grubości aluminium (S):

- S do 2 mm, dodatki D do 1-1, 5;

- S = 2-5 mm, dodatki D = 1, 5-3;

- S ponad 5 mm, dodatki D = 3-4.

W spawaniu łukiem argonowym stosuje się elektrody wolframowe o grubości 0, 8–8, 0 mm i wolframu lantanizowanego produkcji krajowej lub zagranicznej. Ich średnicę wybiera się zgodnie z rodzajem prądu i wartościami jego siły (I). Tak więc przy stałym prądzie z odwrotną polaryzacją:

- D elektroda = 1 mm, I do 10 A;

- D elektroda = 2 mm, I = 10-30 A;

- Elektroda D = 3 mm, I = 20-40 A;

- Elektroda D = 4 mm, I = 40-80 A;

- Elektroda D = 5 mm, I = 60-100 A;

- Elektroda D = 6 mm, I = 80-130 A.

Proces ręcznego spawania łukiem aluminiowym elementów i konstrukcji aluminiowych składa się z kilku etapów.

Wykonuj tego rodzaju prace na okładzinie ze stali nierdzewnej lub blach miedzianych. Wybór trybu (prąd I, natężenie przepływu argonu Q) spawania łukowego argonem elektrodami wolframowymi zależy od przekroju poprzecznego spawanych części (S), obecności dodatków lub kołnierza i ma następujące parametry:

- end-to-end z dodatkiem, S = 1, 0 mm, I = 65-85 A, Q = 4-5 l / min;

- end-to-end z dodatkiem, S = 1, 2, I = 70-90 A, Q = 5-6 l / min;

- end-to-end z dodatkiem, S = 1, 5, I = 80-100 A, Q = 7-8 l / min;

- end-to-end z dodatkiem, S = 2, 0, I = 90-110 A, Q = 7-8 l / min;

- end-to-end z dodatkiem, S = 3, 0, I = 100-120 A, Q = 8-9 l / min;

- bez dodatku doczołowego, S = 0, 8 mm, I = 45-55 A, Q = 4-5 l / min;

- bez dodatku doczołowego, S = 1, 0, I = 50-65 A, Q = 4-5 l / min;

- bez dodatku doczołowego, S = 1, 2, I = 60-70 A, Q = 5-6 l / min;

- bez dodatku doczołowego, S = 1, 5, I = 70-90 A, Q = 7-8 l / min;

- bez dodatku doczołowego, S = 2, 0, I = 90-110 A, Q = 7-8 l / min;

- bez dodatku doczołowego, S = 3, 0, I = 100-120 A, Q = 8-9 l / min;

- rozszerzony, S = 0, 8 mm, I = 40-45 A, Q = 4-5 l / min;

- rozbłysk, S = 1, 0, I = 45-55 A, Q = 4-5 l / min;

- zaginanie, S = 1, 2, I = 55-70 A, Q = 5-6 l / min;

- zaginanie, S = 1, 5, I = 70-85 A, Q = 7-8 l / min.

Do ręcznego spawania łukiem argonowym za pomocą elektrody nie ulegającej zużyciu stosuje się specjalne urządzenia domowe, takie jak UDAR, UDG lub ich obce analogi.

Proces łączenia części łukiem argonowym ręcznie rozpoczyna się od wzbudzenia (zapłonu) łuku. Wcześniej włącz zasilanie argonem i ustaw odpowiednie natężenie prądu zgodnie z wybranym trybem. Łuk jest zapalany w następujący sposób: uderzając w elektrodę na powierzchni aluminium i dotykając elektrody prostopadłej w miejscu pochodzenia. Jeśli nastąpi pęknięcie łuku, następuje inny zapłon przed kraterem na spawanym aluminium, a następnie powraca do już złożonego materiału w celu doprowadzenia zanieczyszczenia z krateru na powierzchnię. Ponadto prace są prowadzone w pożądanym kierunku. Należy zauważyć, że podczas ręcznego spawania łukiem argonowym nie jest konieczne wykonywanie ruchów oscylacyjnych za pomocą palnika, ponieważ możliwe naruszenie ochrony strefy spawania. Kąt pomiędzy płaszczyzną produktu a osią palnika powinien wynosić od 75 do 80 °. I kąt między produktem a drutem wypełniającym z jego użyciem - 15-20 °. Palnik należy przesunąć za drążkiem wlewu.

Lokalizacja szwu w przestrzeni określa położenie elektrody. Przenieś elektrodę „z dala od siebie” lub „ku sobie”. W zależności od trajektorii jej ruchu otrzymuj średnie lub wąskie szwy. Rodzaj ruchu elektrody określa ogrzewanie lub nieogrzewanie krawędzi metalowych.

Szwy są średnie (od 350 do 1000 mm), długie (ponad 1000 mm) i krótkie (od 250 do 300 mm). Długie szwy są gotowane w częściach 250-300 mm. W zależności od grubości części, szwy mogą być jednowarstwowe (jednoprzebiegowe) i wielowarstwowe (wieloprzebiegowe). Pojedyncze szwy warstwowe są ekonomiczne i szybkie do wykonania, ale metal do szwów ma niewystarczającą ciągliwość. W przypadku spoiny wielowarstwowej spawany metal ma dobre właściwości mechaniczne. Podczas wykonywania prac wielowarstwowych dla aluminium o grubości większej niż 20–25 mm należy wykonać jakościowo pierwszą warstwę główną, która określa właściwości wytrzymałościowe całej spoiny.

Po zakończeniu szwów przepływ argonu zostaje wyłączony, a szwy poddawane są dodatkowej obróbce - pozostałości żużla są usuwane z powierzchni szwu, ponieważ żużel powoduje korozję metalu. Usuwanie żużla odbywa się przez mycie szwu w gorącej wodzie.

Należy zauważyć, że możliwe jest gotowanie aluminium za pomocą elektrody nie tylko przy ręcznym spawaniu łukiem argonowym, ale również przy ręcznym spawaniu łukowym, a także przy automatycznym spawaniu łukowym. Jednakże tego rodzaju spawanie części aluminiowych nie jest szeroko stosowane ze względu na stosowanie topników, jak również ze względu na szereg cech stosowanych elektrod i słabą jakość szwów. Dzięki automatycznemu łukowi argonowemu i półautomatycznemu spawaniu łukiem argonowym zachowuje się wysoką jakość spoin bez konieczności stosowania topników. Najbardziej nieefektywnym rodzajem mieszanki aluminiowej jest spawanie gazowe przy użyciu palników gazowych i topników.