Wiercenie otworów jest rodzajem obróbki metalu za pomocą obracających się narzędzi metodą cięcia. Ta operacja jest podzielona na głębokie wiercenia i konwencjonalne. W pierwszym przykładzie wykonania głębokość otworu jest większa niż 10 cm lub ma wielkość większą niż 5 dostępnych średnic (d * 5). Wierci się, aby uzyskać rowki o różnych głębokościach i średnicach (z kilkoma powierzchniami przekroju).

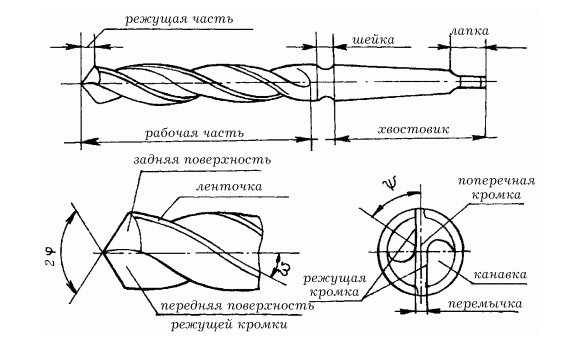

Schemat metalowy.

Wiercenie otworów w metalu jest możliwe na jeden z następujących sposobów:

- Wykonaj obrót obrabianego przedmiotu i jednocześnie wykonaj podłużne, nieobrotowe narzędzie do wiercenia.

- Obrót obrabianego przedmiotu nie jest wykonywany, zajmuje on ustaloną pozycję.

- Jednorazowy ruch wokół osi i mechanizmu oraz szczegóły.

W praktyce technologie te są dość popularne. Proces formowania głębokich otworów jest bardzo pożądany w takich dziedzinach, jak produkcja rur, metalurgia, przemysł lotniczy i naftowy i gazowy, produkcja płyt wymienników ciepła i inne. metalowe muszle itp.

Głębokie wiercenie otworów: klasyfikacja

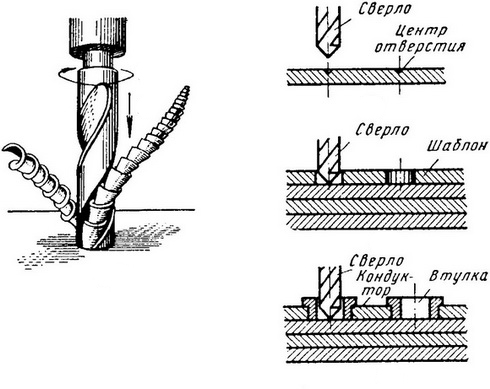

Schemat wiercenia metalu.

- Przez rodzaj usuwania wywierconej zawartości (wióry) wydzielają się: pierścień i procedura ciągła. W drugim sposobie wiercona zawartość jest wyświetlana jak cząstki cząstek, w pierwszym sposobie pierścieniowa płaszczyzna jest częściowo usuwana jak pręt, a druga część jest usuwana przez wióry.

- Zgodnie z metodą cięcia emitują technologię:

Odnoshtangovaya (STS). Ta metoda jest optymalna do produkcji półfabrykatów w wysokowydajnym lub masowym procesie produkcyjnym. Problem polega na tym, że należy używać odbiornika oleju z różnymi wężami zasilającymi, jednocześnie obracając część. Ten system jest uznawany za najbardziej skuteczny w tworzeniu wysokiej jakości otworów.

Wyrzutnik. Opcja głębokiego przetwarzania z parametrami produktów średniej jakości. Obróbka odbywa się na tokarkach o różnych złożonych funkcjach. System obejmuje wykorzystanie dodatkowej mobilnej lub zainstalowanej pompowni. Metoda ta pozwala uzyskać otwory o średnicy od 2 do 6 cm w głębokości do 120 cm, w tym przerywane.

Pistolety (ostrze rurkowe) wiercą z dopływem chłodziwa od wewnątrz. Ta opcja jest odpowiednia dla małych przedsiębiorstw, w których warunki technologii planują wytwarzanie otworów o małej średnicy.

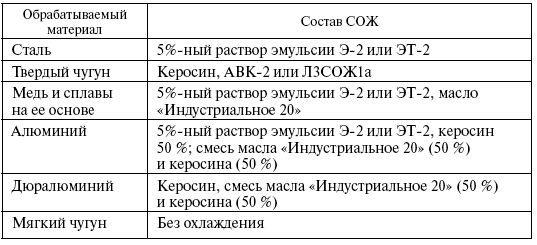

Tabela doboru chłodziwa przy wierceniu różnych rodzajów metali.

Wiertła z pojedynczym nożem łatwo osadzone w uniwersalnej zasadzie działania maszyny. Frez jest wykonany z twardych stopów i ma rowek w kształcie litery V w rdzeniu. Kąt załamania tego ostatniego może osiągnąć 110-1200º. Zalecana średnica wiercenia wynosi 3, 5-4, 0 cm, długość - d * 50. Ta metoda nie zezwala na operacje rozmieszczania i rozwiercania.

Automatyczna kontrola procesu pozwala wybrać: głębokie uderzenie z automatyczną zmianą jednego lub wielu parametrów roboczych (dostarczanie smaru, prędkość obrotowa itp.).

Charakterystyka procesu głębokiego wiercenia

Podczas głębokiego przetwarzania przestrzegane są podstawowe zasady procesu technologicznego.

Najpierw dokonaj wyboru prędkości obrotowej sprzętu wiertniczego lub maksymalnej możliwej prędkości skrawania (wiertła paszowe).

Monitorować normalne zgniatanie wiórów, całkowicie wycofując zawartość wgłębień.

Ważnym niuansem w momencie wycinania odpadów jest obcinacz narzędzi bezpieczeństwa. W tej części wiertła nie powinny mieć uszkodzeń, a także zadziorów i innych wad. Innym kluczowym kryterium skutecznej obróbki powierzchni metalowych jest dostarczanie płynu chłodzącego i smarującego zgodnie z przepisami.

Ponieważ części są wiercone, wraz z dostawą płynu chłodzącego i smarującego o określonym ciśnieniu i natężeniu przepływu, praca urządzeń pompujących - pomp olejowych lub pomp do pompowania lepkich substancji - jest wprowadzana do systemu.

Moc systemu jest wybierana na podstawie wydatku płynu i wymaganej ilości ciśnienia do dostarczenia smaru.

Dostarczanie płynów jest niezbędnym punktem technologii:

- Prawidłowe odprowadzanie wiórów z obszaru roboczego odbywa się za pośrednictwem kanałów prowadzących.

- Siła tarcia pomiędzy stykającymi się elementami jest zmniejszona.

- Nadmiar ciepła generowany podczas długiej procedury wiercenia zostaje usunięty, podczas gdy wiertło jest zachowane.

- Dodatkowa obróbka wykopu.

Niektóre trudności tego procesu

Wraz ze wzrostem głębokości, jest więcej trudności z kopaniem.

Przy wierceniu głębokim stosowane jest wyspecjalizowane narzędzie, które jest technicznie wyposażone w dodatkowe możliwości stosowania cięcia i innych typów urządzeń. Jest to konieczne z tego powodu, że użycie standardowych narzędzi nie pozwala na uzyskanie wysokiej wydajności procesu, a czasami uniemożliwia.