Każdy spawacz wie, że konstrukcje spawane mają właściwości eksploatacyjne, które zależą od jakości spoin.

Aby uzyskać niezawodną i trwałą konstrukcję, konieczne jest wykonanie wysokiej jakości szwu.

Nieodpowiednia jakość szwu spawalniczego powoduje szybkie zniszczenie spoin, a jeśli gęstość jest niewystarczająca, ich szczelność zostanie osłabiona. Proces niszczenia jest przyspieszany przy użyciu struktury w warunkach wysokiego ciśnienia.

Cel kontroli spoiny

Przed wysłaniem spawanego produktu gotowego do kolejnej kontroli, konieczne jest kontrolowanie poziomu jakości jego spoin, co pomaga zidentyfikować nie tylko wady zewnętrzne, ale również ukryte, w celu ich wyeliminowania. Konstrukcja spawana jest stosowana tylko po dokładnej kontroli.

Po spawaniu należy dokładnie sprawdzić szew pod kątem pęknięć i niekompetencji.

W pierwszym etapie produkt poddawany jest badaniu zewnętrznemu i identyfikuje różne wady spoin, w tym obecność pęknięć i brak penetracji. Wykrywanie tych defektów jest również dostępne gołym okiem, a pozostałe rodzaje wad są określane przez użycie specjalnego sprzętu.

Istnieją spoiny kontrolne, które są klasyfikowane jako niszczące i nieniszczące. Te ostatnie typy obejmują nie tylko jedną metodę badania zewnętrznego, ale także następujące rodzaje kontroli szwu:

- Kapilara.

- USG.

- Promieniowanie.

- Magnetyczny.

- Przepuszczalność.

Zastosowanie nieniszczących metod kontroli nie wiąże się ze zmianą wyglądu samego produktu. Metody niszczące są stosowane przy sprawdzaniu uwalniania spawanych części w wystarczających ilościach przy użyciu stałego rodzaju spawania i tych samych warunków.

Kontrola i testowanie spoin: metody kontroli

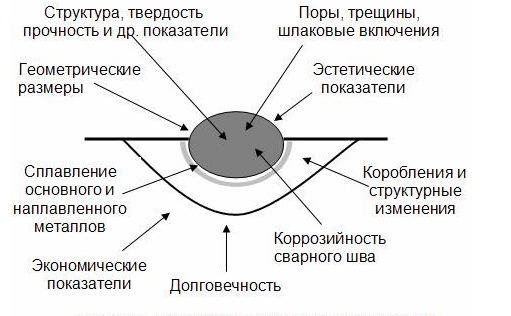

Czynniki wpływające na jakość spoin.

Spoiny mogą być kontrolowane na różne sposoby, dla których przewidziana jest ich klasyfikacja, co obejmuje następujące metody stosowane podczas inspekcji:

- Chemiczny.

- Mechaniczne.

- Fizyczne.

- Badanie zewnętrzne.

Jeśli weźmiemy pod uwagę każdą z nich szczegółowo, jednym z najbardziej powszechnych i dostępnych jest badanie zewnętrzne, które nie wiąże się z żadnymi kosztami materialnymi. Zastosowanie jakichkolwiek połączeń spawanych podlega tej metodzie kontroli, niezależnie od procesu dalszych operacji, a następnie innych metod kontroli szwów.

Możesz przeprowadzić badanie zewnętrzne z identyfikacją prawie wszystkich rodzajów wad spawów. Ta metoda kontroli wiąże się z identyfikacją słabej penetracji, podcięć, ugięć lub innych defektów, które są dostępne do oglądania. Do realizacji badania zewnętrznego można zastosować szkło powiększające, które zwiększa się 10 razy.

W warunkach badania zewnętrznego obserwacja może być nie tylko wizualna, ale również związana z pomiarem spoiny, prowadząc pomiary krawędzi, które są przygotowywane z wyprzedzeniem. Proces masowej produkcji spawanych produktów wiąże się ze stosowaniem specjalnych szablonów, które umożliwiają dokonywanie pomiarów każdego parametru spoiny tak dokładnie, jak to możliwe.

Metody kontroli fizycznej

Zastosowanie magnetycznej metody spawania

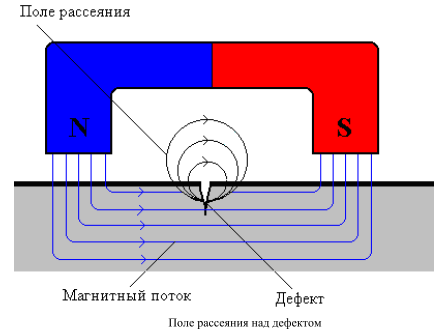

Schemat magnetycznej metody kontroli jakości spoiny.

Wykrywanie defektów w procesie kontroli magnetycznej opiera się na zdolności pola magnetycznego do jego rozproszenia. W tym celu konieczne jest podłączenie rdzenia elektromagnetycznego, a następnie umieszczenie go w solenoidie. Namagnesowany związek powinien mieć powierzchnię wstępnie pokrytą opiłkami żelaza, skalą itp. Należy stosować takie elementy, które reagują na wygląd pól magnetycznych.

Jeśli spoina ma defekty, powstaje skupisko proszku, które, wchodząc w interakcję z polem magnetycznym, zaczyna się poruszać z utworzeniem magnetycznego widma kierunkowego. Aby ułatwić ruch proszku pod wpływem pól magnetycznych, produkty spawane stukają, co daje największą mobilność małym ziarnom i ziarnom.

Utrwalanie pola magnetycznego dyspersji odbywa się za pomocą specjalnego urządzenia, czyli magnetograficznego defektoskopu. Aby określić jakość połączenia, możesz użyć metody porównania ze standardem. Ta metoda jest prosta i niezawodna, a także tania. Metoda kontroli magnetycznej szwów spawalniczych jest niezbędna w procesie układania rurociągów, które odgrywają odpowiedzialną rolę. Jest często używany podczas budowy.

Metoda monitorowania promieniowania i metoda ultradźwiękowa

Schemat kontroli radiograficznej: 1 - źródło promieniowania; 2 - wiązka prosta; 3 - spoina; 4 - kaseta z detektorem i ekranami; 5 - wykres natężenia promieniowania.

Metoda sterowania promieniowaniem wiąże się z określeniem defektów w każdej wnęce spoin, które są niewidoczne. Półprzezroczyste szwy przy użyciu promieni rentgenowskich lub promieniowania gamma, które są w stanie przeniknąć metalową strukturę produktu.

Promieniowanie jest tworzone przez specjalne źródła, instalację rentgenowską lub gamma. Szew i źródło promieniowania muszą znajdować się naprzeciw siebie. Układ filmu rentgenowskiego jest związany z jego instalacją w specjalnej kasecie, która jest nieprzezroczysta. Gdy folia jest naświetlana promieniami rentgenowskimi przechodzącymi przez metalową strukturę, plamy pozostają ciemniejsze. Wynika to z najmniejszej absorpcji promieni przez wadliwe miejsca.

Korzystanie z metody rentgenowskiej jest bezpieczne dla ludzkiego zdrowia, ale źródło promieniowania, to znaczy urządzenie rentgenowskie, jest zbyt kłopotliwe. Używaj go wyłącznie w szpitalu. Intensywność źródła promieniowania gamma jest znaczna, co pozwala kontrolować spoiny, które charakteryzują się największą grubością. Przenośny sprzęt i dostępność taniej metody sprawia, że ten rodzaj kontroli jest najbardziej powszechny w budownictwie.

Promieniowanie gamma jest bardziej niebezpieczne niż promieniowanie rentgenowskie, z powodu przejścia specjalnego treningu. Zastosowanie metody kontroli radiograficznej ma tę wadę, że nie jest w stanie wykryć pęknięć, które nie są usytuowane zgodnie z kierunkiem przepływu promieni.

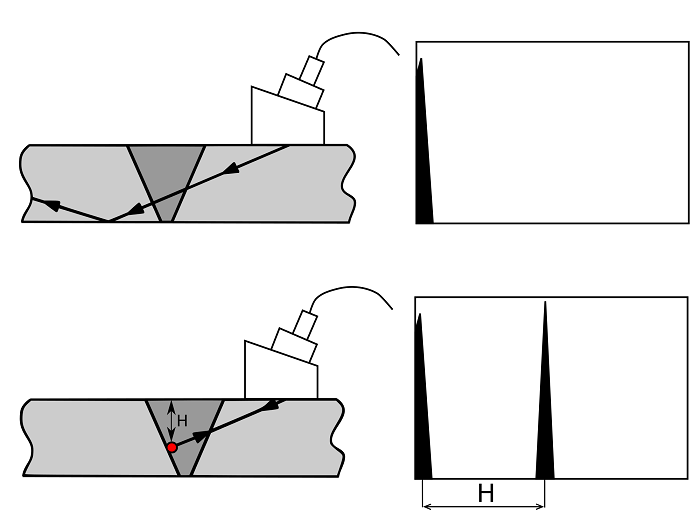

Kontrola ultradźwiękowa spoin.

Zastosowanie metody ultradźwiękowej wiąże się z zastosowaniem metody kontroli akustycznej. Pozwala to na identyfikację różnych niedociągnięć, czyli porów i pęknięć gazu, w tym takich defektów, dla których nie jest stosowana metoda wykrywania wad promieniowania.

Metoda ultradźwiękowa przeprowadza testy związane z odbiciem fal dźwiękowych od granicy separacji mediów. Zastosowanie metody piezoelektrycznej w tworzeniu fali dźwiękowej stało się powszechne jako metoda kontroli spoiny. Podstawą tej metody jest zasada tworzenia drgań mechanicznych w wyniku zastosowania zmiennego pola elektrycznego.

Kontrola niszcząca

Warunki dla metody sterowania mechanicznego

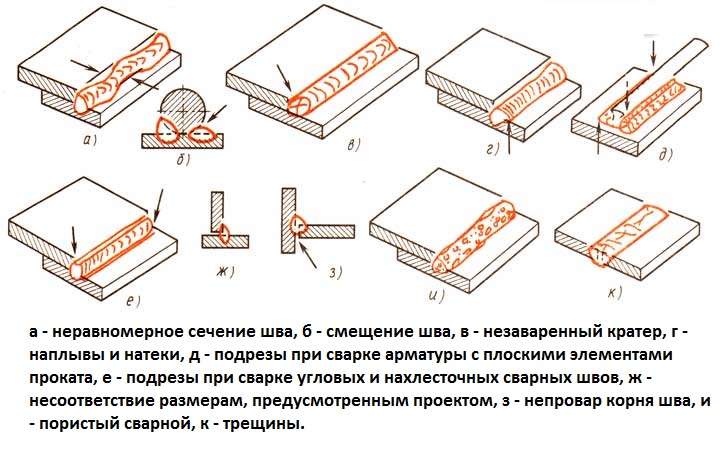

Wzór wad spawalniczych.

Mechaniczne zniszczenie produktów w procesie testowania metodą metalograficzną jest niezbędne do identyfikacji właściwości spoin.

Przedmiotem badań są próbki ze spawanymi szwami, które są wycinane ze szwów spawalniczych specjalnie spawanych próbek kontrolnych złączy. Są to próbki wykonane na podstawie odpowiednich wymagań dotyczących poziomu technologicznego produktów spawalniczych w specjalnych warunkach. Wymagane jest pobranie próbek o odpowiedniej formie i określonej wielkości.

Głównym celem kontroli kontrolnych jest analiza i ocena:

- wytrzymałość spoiny;

- jakość metalu;

- właściwy wybór technologii;

- poziom kwalifikacji spawacza-pracownika.

Możesz porównać właściwości spoin z właściwościami metalu. W przypadku niezadowalających wyników nie odnotowuje się zgodności sum dla danego poziomu. Testy mechaniczne przeprowadzane są na podstawie GOST 6996-66, gdzie odpowiednie rodzaje testów kontrolnych spawanych połączeń metalowych dla:

Parametry kontroli jakości spoiny.

- Różne poszczególne sekcje i ogólnie.

- Temat statycznego rozciągania i zginania.

- Charakter szoku gięcia.

- Poziom odporności w warunkach starzenia.

- Wynik pomiaru charakterystyk twardości.

Przeprowadzenie testów kontrolnych w celu zidentyfikowania rozciągania statystycznego związanego z określeniem poziomu wytrzymałości spoiny. Definicja gięcia statystycznego obejmuje badanie właściwości plastyczności spoiny. Testy związane z wykrywaniem defektów przeprowadza się przed utworzeniem pierwszych wad w obszarze rozciągniętej strefy, biorąc pod uwagę kąt zgięcia.

Testy do identyfikacji zginania statystycznego wytwarzane z wykorzystaniem próbek technologicznych pobranych z węzłów z szwem poprzecznym lub wzdłużnym. Podczas badania zginania i pękania udarowego określa się udarność spoiny. Zgodnie z jego ujawnioną twardością, każda ze zmian strukturalnych metalu, wartości jego stopnia przebicia po spawaniu i podczas późniejszego chłodzenia są badane.

Zastosowanie makro i mikrostrukturalnych metod sterowania

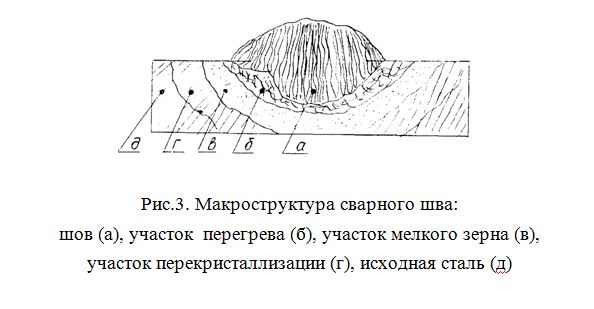

Schemat mikrostruktury spoiny.

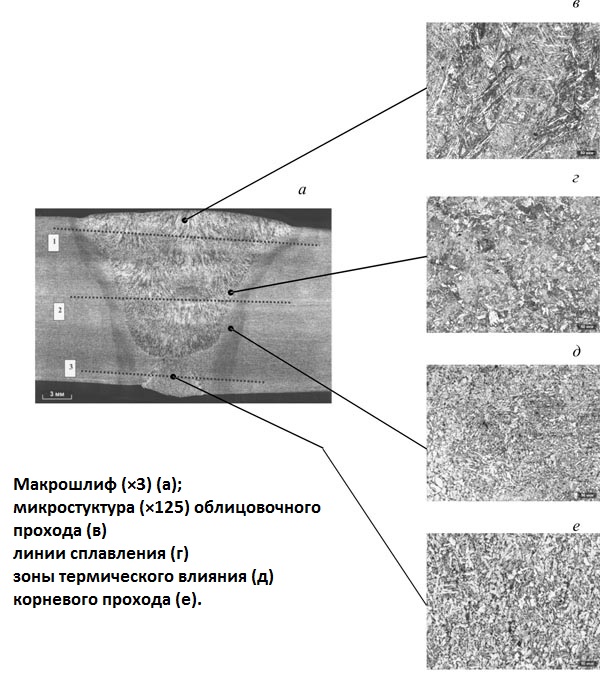

Badanie metali, które przeprowadza się w oparciu o metodę makro- i mikrostrukturalną, obejmuje nie tylko proces wykrywania obecności wad o określonym charakterze, ale także określenie jakości złącza spawanego.

Metoda makrostrukturalna polega na badaniu makro-sekcji, które występują w metalowych pęknięciach, które są określane za pomocą szkła powiększającego lub kontroli wzrokowej. Badania makro określają charakter każdej wady, jej położenie, jeśli są widoczne w różnych strefach spoin.

Analiza mikrostrukturalna związana jest z analizą struktury metali. W trakcie badań możliwe jest wizualne powiększenie 50-2000 razy, jeśli używany jest mikroskop optyczny. Mikroskanowanie jest związane z określaniem ilości metalu, wykrywaniem jego przepalenia, obecnością tlenków w jego strukturze, zanieczyszczeniem spoin, obecnością wtrąceń niemetalicznych. Umożliwia to badanie ziaren metalu, określając ich wielkość, w celu zbadania zmian w składzie metalu. Możliwe wykrywanie mikroskopijnych porów, pęknięć, innych defektów wypełniających spoiny.

Zastosowanie odpowiednich metod wytwarzania cienkich przekrojów w badaniach metalograficznych wiąże się z przygotowaniem próbek do kontroli poprzez wycięcie ich z głównego produktu. Przeprowadzenie analizy metalograficznej wiąże się z dodatkowym wykorzystaniem metod chemicznych.

Badania metalograficzne spoiny.

Testowanie pozwala uzyskać odpowiednie charakterystyki spoin, które uwzględniają odpowiednie warunki do stosowania spawanych konstrukcji metalowych. Proces kontroli wiąże się z identyfikacją odporności na korozję produktów działających w agresywnych środowiskach.

Wszystkie odpowiednie metody kontroli są stosowane w procesie niszczenia struktur. Przebieg tych testów opiera się na zdolności konstrukcji do wytrzymania danego obciążenia projektowego i określenia obciążeń niszczących z pewnym marginesem bezpieczeństwa.

Przeprowadzając testy zniszczalnych konstrukcji, monitoruj status schematu niszczenia, który należy porównać z warunkami działania konstrukcji. Liczba testowanych produktów musi spełniać ustalone specyfikacje, które są określone przez istniejącą organizację procesu produkcyjnego.

Metoda badań nieniszczących spoin

Kontrola, która jest nieniszcząca, wiąże się nie tylko z przeprowadzeniem badania zewnętrznego, w tym z badaniem szczelności szwów. Pozwala wykryć defekty na powierzchni, które mogą być wewnętrzne i ukryte.

Pomiar związany z przeprowadzeniem zewnętrznej kontroli spoiny można uznać za powszechny ze względu na jej prostotę. Akceptacja wszelkich spawanych gotowych jednostek jest przeprowadzana po pierwszych operacjach kontrolnych.

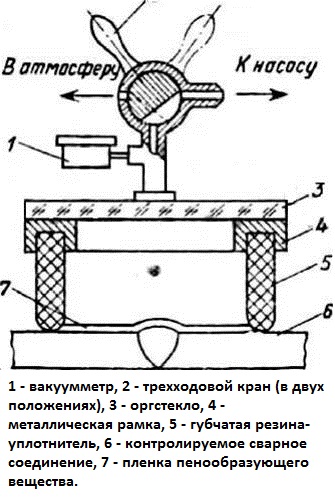

Nieszczelność układu sterowania z komorą próżniową.

Kontrola produktów i zespołów odbywa się, gdy są już w pełni przygotowane.

Jeśli badanie zewnętrzne wykaże, że są jakieś wady, należy je naprawić przed rozpoczęciem testów. Kontrola szczelności spoin przeprowadzana jest przy użyciu metod takich jak:

- Kapilara (nafta).

- Substancja chemiczna (amoniak).

- Bąbel (ciśnienie hydrauliczne lub powietrzne).

- Odkurzanie.

Rozważmy te metody kontroli.

Badania kapilarne

Zastosowanie metody kapilarnej opiera się na pewnej właściwości cieczy związanych z możliwością przenikania przez kapilary, które są mikroskopijnymi pęknięciami, do struktury metali. Metoda kapilarna związana jest z aktywnością płynu w naczyniach włosowatych. Ciecz jest w stanie się wycofać, penetrując naczynia włosowate. Użycie niektórych z nich (nafty) pozwala wykryć obecność defektów w spoinach.

Tabela do kontroli kapilarnej spoin.

Zastosowanie kontroli kapilarnej wiąże się z kontrolą wszelkich spawanych produktów bez uwzględnienia ich kształtów, rozmiarów i materiałów, z których są wykonane. Ta metoda jest bardziej odpowiednia do wykrywania różnych wad na powierzchni szwów. Wady są niewidoczne, więc nie można ich wykryć ani gołym okiem, ani lupą.

Aby przetestować gęstość, spoiny oparte na metodzie kapilarnej pozwalają na stosowanie specjalnych substancji, zwanych penetrantami. Wkraczając w strukturę badanych materiałów z defektami na powierzchni spawanego złącza, malują je w jasnym kolorze, co pozwala szybko zobaczyć pęknięcie.

Przy wysokim poziomie zwilżalności cieczy i najmniejszym promieniu kapilary następuje wzrost głębokości i prędkości penetracji cieczy. W wyniku zastosowania metody kapilarnej możliwe jest wykrycie nie tylko niewidocznych lub słabo widocznych defektów za pomocą otwartej wnęki. Ta metoda pozwala jednak na identyfikację i end-to-end typów defektów, jeśli w trakcie ich wykrywania używają nafty.

Kontrola chemiczna i jej zastosowanie

Aby kontrolować jakość spoin metodą chemiczną, stosuje się roztwór kredy w wodzie.

Aby pokryć spoiny, w wodzie stosuje się roztwór kredy, który służy do obróbki dostępnej strony spoiny, co pozwala na dokładną kontrolę i identyfikację wszystkich wad. Po wysuszeniu pomalowanej powierzchni szew powinien być obficie zwilżony naftą. Jeśli szwy są luźne, ujawnia się to, gdy pojawia się powłoka kredy i ślady nafty.

Kontrolę amoniaku przeprowadza się w obecności wskaźników, które mogą zmieniać jego kolor w obecności alkalicznego medium, które na niego wpływa. Odczynnikiem w tym procesie jest gazowy amoniak, który służy do kontroli.

Przeprowadzanie testów z jednej strony taśmy papieru stosu szwu, która jest zwilżana w 5% roztworze specjalnego wskaźnika. Po przeciwnej stronie szwu związek jest traktowany mieszaniną amoniaku i powietrza. Kiedy amoniak przenika przez luźne spawane połączenia, jest zabarwiony w obecności wad.

Metody kontroli ciśnienia hydraulicznego i powietrza

Kontrola ciśnienia powietrza odbywa się podczas sprawdzania na podstawie analizy szczelności złączy spawanych. Aby to zrobić, są całkowicie zanurzone w kąpieli wypełnionej wodą. Następnie zasilany jest sprężonym powietrzem, biorąc pod uwagę poziom ciśnienia, który przekracza 10-20%.

Jeśli konstrukcje są duże, są one pokryte wskaźnikami pianki po przyłożeniu ciśnienia wewnętrznego do spoiny. Roztwór mydła może działać jako wskaźnik piany. Jeśli w spoinach występują różne wycieki, zaczynają się pojawiać pęcherzyki powietrza. Testom za pomocą sprężonego powietrza lub gazu musi towarzyszyć zgodność z zasadami wymaganego bezpieczeństwa.

Wytrzymałość i gęstość produktów jest sprawdzana przez monitorowanie w obecności ciśnienia hydraulicznego. Szwy wstępne są całkowicie uszczelnione za pomocą wodoodpornych zatyczek. Suszenie szwów powietrznych odbywa się przez nadmuch powietrza. Następnie produkt należy napełniać wodą pod ciśnieniem, które jest 1, 5–2 razy wyższe niż poziom ciśnienia roboczego. Ponadto konieczne jest utrzymanie wymaganego okresu. W przypadku wycieku można wykryć wady.

Kontrola podciśnienia obejmuje testowanie spoiny, której nie można przetestować za pomocą nafty, wody lub powietrza. W procesie testowania szew jest rejestrowany pod kątem przenikania powietrza przez braki spoiny. Rejestracja odbywa się w tym samym obszarze szwu po tej samej stronie produktu, w którym powstaje próżnia.